- 15 декабря 2020 18:36:43

Первый этап при проведении любого испытания является подготовка к нему, а именно это подготовка качественного образца.

Образцы для испытания на ударную вязкость

ГОСТ 9454 предусматривает испытания образцов трех типов:

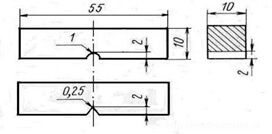

- Образцы Шарпи (KCU) - образцы сечением 10x10 мм, длиной 55 мм и с U-образным надрезом шириной и глубиной 2 мм и радиусом 1 мм;

- Образцы Менаже (KCV) - образцы того же сечения и длины и V-образным надрезом той же геометрии, что и первый образец;

- Т-образные образцы (КСТ) длиной 55 мм, высотой 11 мм и шириной 10 мм с Т-образным концентратором (надрез, имитирующий усталостную трещину).

В зависимости от вида концентратора в образце (U, V, Т) в обозначении ударной вязкости вводят третий индекс, согласно виду концентратора: KCU, KCV, КСТ. Для подготовки образцов с U и V-образным надрезом применяют фрезерные станки или же специальный протяжной станок, который выполняет быстро и качественно надрез.

Второй этап это контроль за качеством образца. Для этого необходимо измерить все его геометрические параметры, а также проконтролировать концентратор напряжения, выполненный на протяжном или фрезерном станках. Контроль осуществляют на специальных оптических измерительных и профильных проекторах. Например, на экране оптического проектора может быть нанесён специальный трафарет со всеми параметрами надреза с допусками, что позволяет просто и быстро контролировать образцы перед их тестированием.

Третий этап это непосредственно само проведение испытания на двухопорный изгиб по методу Шарпи, которое выполняется на маятниковом копре. Схема испытания представляет из себя следующее: стандартный образец с надрезом устанавливают на опорах стоек маятникового копра так, чтобы удар молота маятника приходился по центру образца с надрезом. Молот массой G закрепленный на маятнике взводится при помощи привода поднимают на определенный угол и высоту Н в так называемое верхнее исходное положение I. При падении молот ударяет по образцу, разрушает его и поднимается в положение II - высоту h. Для остановки маятника имеется тормоз, а после маятник взводится обратно в исходное положение для следующего теста.

Методика проведения испытания

При испытании металлов на удар определяют ударную вязкость, которую обозначают КС.

Ударная вязкость КС - это отношение работы К разрушения стандартного образца к площади его поперечного сечения F в месте надреза: КС= K/F, Дж/м2

Испытание на ударную вязкость проводят на копрах маятникового типа, как показано на схеме.

Если запас потенциальной энергии маятника обозначить через GH, то работа, затраченная на деформацию и разрушение образца, равна разности энергии маятника в его положениях I и II (до и после удара), т. е.: К = GH -Gh = G(H - h)

Выразив высоту маятника в положении до и после удара через силу маятника l и углы α и β, получим выражение для определения работы, затраченной на деформацию и разрушение образца: К= Gl (cos β - cos α),

где α — угол начального подъема маятника; β — угол подъема маятника после разрушения образца, фиксируемый на шкале 3. Масса груза и длина маятника известны. Угол α является величиной постоянной. Зная угол β по результатам испытаний, определяют работу К и ударную вязкость КС.

Определение ударной вязкости при пониженных температурах

Ударная вязкость является показателем надежности работы металла в критических условиях, связанных с проявлением концентрации напряжений. Факторами, вызывающими концентрацию напряжений является высокая скорость нагружения, геометрические концентраторы и понижение температуры. С понижением температуры ударная вязкость снижается, поэтому, наряду с испытаниями при нормальной температуре, применяются ударные испытания с предварительным охлаждением до температур от -400С до -800С. Для охлаждения образцов используют специальные камеры охлаждения до отрицательных температур - криостаты. Если необходимо охлаждение до экстремально низких температур, то используют криостаты с охлаждением жидким азотом, оборудованные сосудом Дьюара.

Определение порога хладноломкости стали

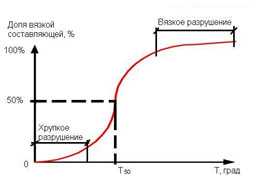

При пониженных температурах, кроме определения необходимой работы для разрушения образца, ещё определяется порог хладноломкости - температура резкого снижения вязкости. Данная характеристика определяется на серии образцов одной плавки. Испытания проводят при разных температурах.

Чем ниже порог хладноломкости, тем более надежна сталь при эксплуатации в определенных условиях. Температуре хладноломкости соответствует вид излома при котором доля хрупких и вязких участков находится в соотношении «50:50».

Разницу между реальной температурой эксплуатации и Т50 называют «запасом вязкости».